Volvo celebra 25 años de producción de cabinas en Brasil

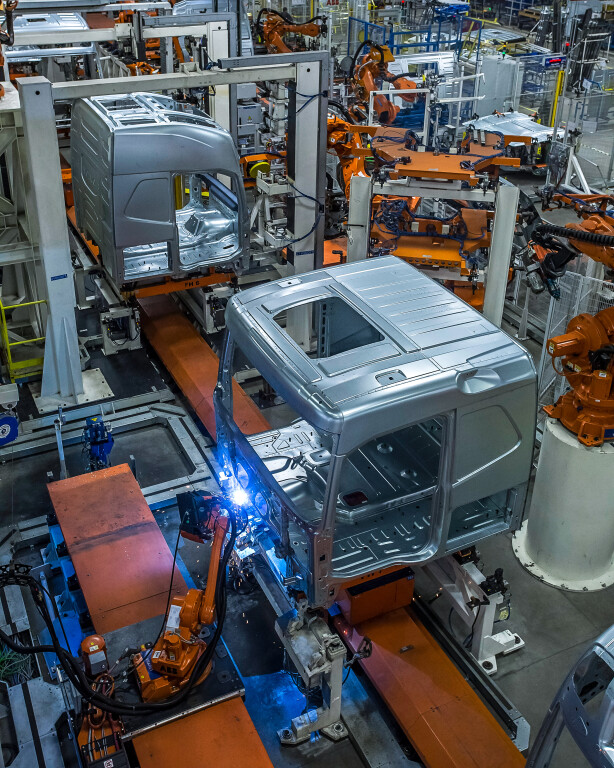

Instalada dentro del complejo industrial de la marca en Curitiba (PR), la fábrica de cabinas de Volvo en Brasil es una de las más modernas del Grupo en el mundo, con alta automatización y procesos avanzados de industria 4.0. En 25 años, la planta alcanzó la marca de 368.000 unidades producidas.

Construida para la fabricación local de cabinas de camiones Volvo FH, nacionalizada en 1998, la planta fue un punto de inflexión en la historia de Volvo en América Latina. Con él, la marca amplió su negocio en la región, con nuevos vehículos y tecnologías de avanzada. “Hace 25 años, la producción de cabañas en Brasil era un sueño. Fue nuestra entrada a una nueva era de camiones, que representó una atrevida revolución tecnológica”, recuerda Cyro Martins, vicepresidente de operaciones industriales de Volvo en América Latina.

Desde 1980, cuando se inició la producción de camiones en el país, hasta 1997, Volvo tercerizó la fabricación de cabinas para los vehículos de las líneas N y NL. La construcción de la nueva unidad productiva fue parte de una fuerte expansión industrial que demandó, en ese período, cerca de US$ 400 millones en inversiones, el mayor volumen de recursos invertido por Volvo desde su fundación en Brasil.

La ampliación del parque industrial provocó un cambio significativo en la arquitectura empresarial e industrial de la marca. Fue a partir de ahí que la operación brasileña pasó a tener la capacidad de producir los camiones más avanzados del planeta, los mismos disponibles en los mercados mundiales más exigentes, con un grado de tecnología embebida nunca visto en el país.

incubadora de ideas

Actualmente con 515 empleados directamente vinculados a su operación, la unidad siempre estuvo altamente robotizada. Por tanto, la fábrica de cabinas es una gran incubadora de ideas, con la introducción de conceptos para el uso de la realidad virtual y aumentada, big data, internet de las cosas, robots autónomos y varias iniciativas más que conforman lo que se denomina industria 4.0. “Aún hoy es la unidad más automatizada del complejo Volvo en Curitiba”, destaca Cyro Martins. En total, hay 85 robots y varios otros dispositivos que funcionan de forma autónoma, para mayor seguridad, calidad y comodidad ergonómica para los empleados.

La unidad se encarga tanto de soldar como de pintar las cabinas. Además, pinta elementos plásticos, culminando en soluciones que también utilizan otras plantas de Volvo en todo el mundo. Este es el caso, por ejemplo, del proceso del panel frontal de los nuevos camiones Volvo Euro 6, que tienen partes plásticas y metálicas pintadas en el mismo tono.

Además de la producción diaria para atender las demandas de camiones nuevos, la fábrica también actúa en el servicio postventa, desde la producción del conjunto completo de una cabina de repuesto hasta componentes específicos. En la fábrica, las líneas sirven para la producción de camiones FH, FM, FMX, VM y VMX, con numerosas variantes. Además, todavía es posible entregar cabinas con hasta 100 colores diferentes, entre tonos sólidos y metalizados. Pero a pesar de toda esta variabilidad, en 2022, año en que la unidad batió su récord histórico con la producción de más de 32.000 unidades, el 70% de las cabinas se entregaron en color blanco, siendo una preferencia notable en el mercado del transporte.

Sostenibilidad e inclusión

Con una fuerte vocación innovadora, la fábrica de cabinas también ha dedicado especial atención a proyectos enfocados a la sostenibilidad. “Cada día nos preguntamos cómo hacer que el futuro sea más seguro, más sostenible y más humano, premisas de nuestro compromiso por un futuro más Volvo. Así, los flujos se evalúan constantemente, para que podamos tener procesos más adecuados ambientalmente, más ágiles y productivos”, destaca Carlos Lima, gerente de producción de cabina. “Aquí también tenemos un interés muy fuerte en fortalecer la diversidad. En nuestro equipo hay, por ejemplo, PCD (personas con discapacidad), que tienen responsabilidades y objetivos ajustados a sus capacidades y están totalmente integrados en el proceso productivo. Al incorporar tecnologías cada vez más avanzadas, también valoramos a las personas y los aportes que cada uno puede hacer al proceso y nos sorprendió positivamente todo esto. Esperamos seguir evolucionando durante los próximos 25 años y más”, concluye.